Moteurs AC de ventilateur de refroidissement monophasé Fonctionnant dans des environnements à températures élevées rencontrent une contrainte thermique substantielle résultant à la fois des pertes électriques internes et de la chaleur ambiante environnante. En interne, les pertes telles que la résistance à l'enroulement (pertes I²R) et les courants de Foucault noyau génèrent de la chaleur pendant le fonctionnement du moteur. Lorsqu'ils sont combinés avec des températures externes élevées, telles que celles trouvées dans les milieux industriels, les unités de CVC extérieures exposées à la lumière directe du soleil ou des armoires électriques fermées - cette chaleur s'accumule et élève la température interne du moteur. L'excès de chaleur accélère la dégradation des matériaux d'isolation, provoque une dégradation du lubrifiant dans les roulements et induit une expansion thermique dans les composants du moteur. Ces facteurs réduisent collectivement l'efficacité du moteur, augmentent les vibrations et le bruit et accélèrent l'usure mécanique, conduisant potentiellement à une défaillance prématurée. Par conséquent, l'évaluation des performances du moteur sous contrainte thermique est vitale pour les applications exigeant la fiabilité et la longévité.

Pour améliorer la durabilité sous contrainte thermique, les moteurs AC de ventilateur de refroidissement monophasé utilisent des systèmes d'isolation évalués à des classes de température plus élevées, généralement la classe F (155 ° C) ou la classe H (180 ° C). Ces matériaux d'isolation comprennent des vernis, des bandes et des fibres de haut grade capables de résister à des températures élevées sans perte significative de propriétés diélectriques. En résistant au vieillissement thermique et à la dégradation chimique, ces matériaux maintiennent l'intégrité de l'isolation de l'enroulement par rapport à une exposition prolongée à la chaleur, en empêchant les courts circuits et la dégradation de l'isolation qui autrement provoqueraient une défaillance moteur. Il en résulte une augmentation du temps moyen entre les échecs (MTBF) et réduit les coûts de maintenance dans les applications à haute température.

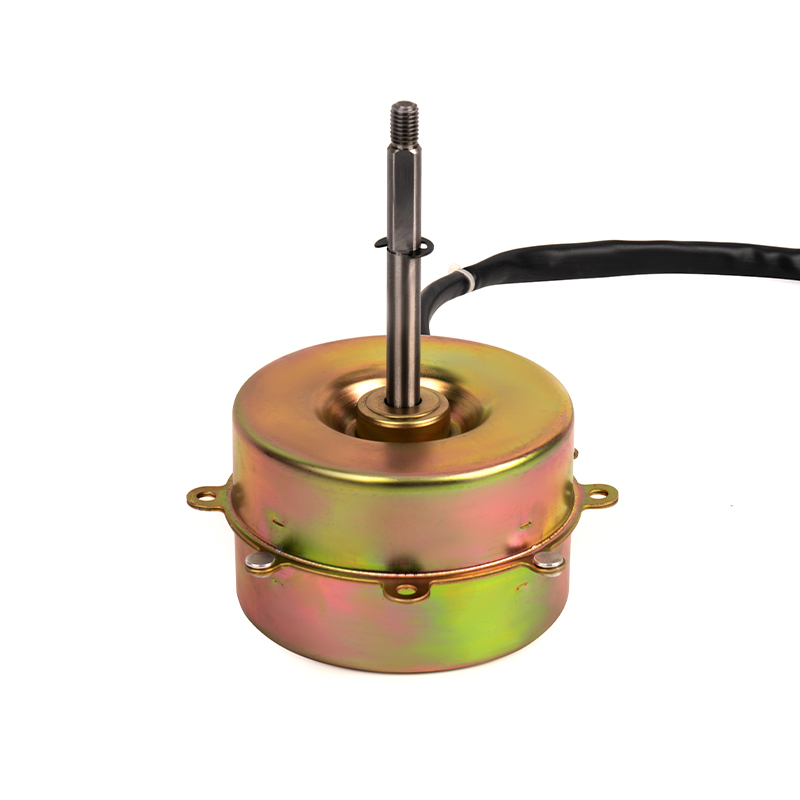

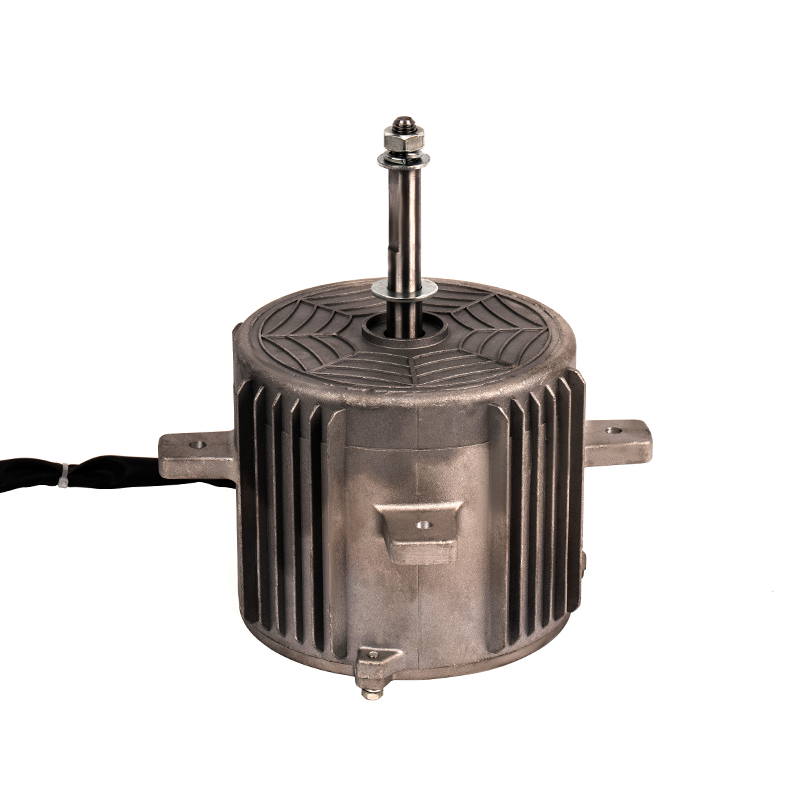

Une dissipation de chaleur efficace est essentielle pour maintenir les performances du moteur et la longévité. Les moteurs AC de ventilateur de refroidissement monophasé intègrent diverses fonctionnalités de refroidissement pour gérer les charges thermiques. Une méthode courante consiste à fixer un ventilateur de refroidissement dédié sur l'arbre du moteur, qui fait circuler l'air ambiant à travers le boîtier du moteur pour emporter la chaleur. Les boîtiers de moteur comportent souvent des conceptions à ailettes ou des créneaux de ventilation qui augmentent la surface pour améliorer le refroidissement convectif. Certains moteurs utilisent des matériaux conducteurs thermiquement ou des revêtements spéciaux sur les boîtiers pour faciliter un transfert de chaleur rapide. Dans certains modèles à haute performance, des méthodes de refroidissement à air forcé ou liquide peuvent être incorporées pour réguler davantage la température, assurant un fonctionnement continu dans des conditions difficiles.

Pour protéger les moteurs à partir de contrainte thermique excessive, de nombreux moteurs AC de ventilateur de refroidissement monophasé comprennent des dispositifs de protection thermique intégrés tels que les interrupteurs thermiques, les thermostats ou les thermistances de coefficient de température positif (PTC) incorporées directement dans l'ensemble. Ces appareils surveillent en continu la température et répondent aux événements de surchauffe en fermant le moteur ou en réduisant sa charge de fonctionnement. Cette protection proactive empêche les dommages irréversibles en raison de la surchauffe, minimise les temps d'arrêt et prolonge la durée de vie du moteur. La protection thermique est particulièrement essentielle dans les applications où la défaillance du moteur peut entraîner des risques de sécurité ou des interruptions coûteuses, comme dans les équipements médicaux ou les contrôles de processus industriels.

La gestion thermique s'étend à la sélection des composants du moteur et à leur conception mécanique. Les noyaux et les rotors du stator sont construits à partir de matériaux avec de faibles coefficients de dilatation thermique, tels que des stratifications en acier en silicium, pour minimiser les changements dimensionnels qui pourraient affecter l'uniformité de l'espace d'air et les performances magnétiques. Les boîtiers de moteur peuvent être conçus avec des joints d'expansion ou des points de montage flexibles qui permettent une expansion thermique contrôlée sans induire une contrainte mécanique ou un désalignement. Ces considérations de conception préservent les tolérances critiques dans le moteur, garantissant une rotation en douceur, un bruit réduit et des performances électromagnétiques cohérentes malgré les fluctuations de la température.

++86 13524608688

++86 13524608688