Moteurs asynchrones en plastique excellez dans les environnements où l’exposition à des éléments corrosifs, tels que l’humidité, les produits chimiques ou le sel, est courante. Les plastiques sont naturellement résistants à la corrosion et à la dégradation chimique, ce qui rend ces moteurs très durables dans des secteurs tels que le traitement chimique, les applications marines et la production alimentaire et de boissons. Les moteurs métalliques, à moins qu'ils ne soient revêtus ou fabriqués à partir d'alliages spécifiques, ont tendance à se corroder avec le temps lorsqu'ils sont exposés à des conditions similaires, entraînant une détérioration, une durée de vie plus courte et des coûts de maintenance plus élevés. Par conséquent, dans les environnements où la corrosion est un facteur clé, les moteurs asynchrones en plastique peuvent durer plus longtemps et fonctionner mieux.

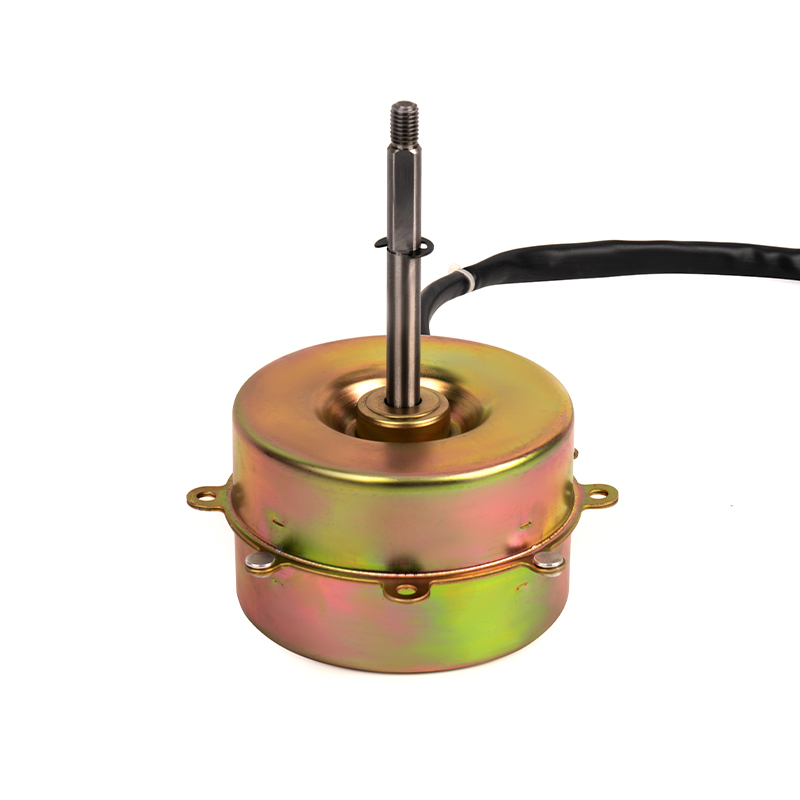

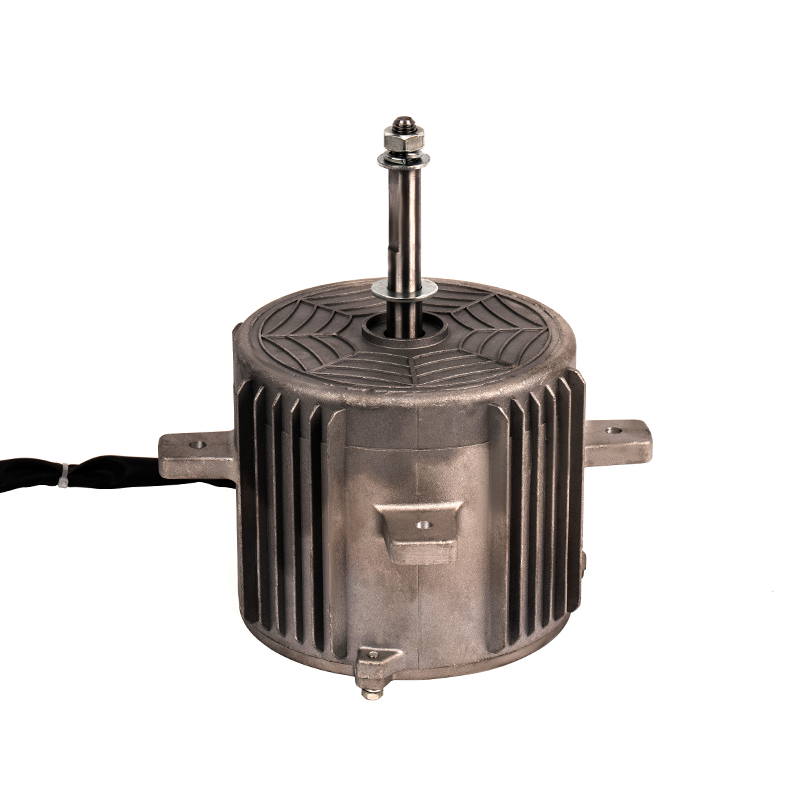

Les moteurs à base de métal ont généralement une stabilité thermique supérieure à celle des moteurs en plastique. Les métaux, en particulier ceux comme l’aluminium ou l’acier, peuvent résister à des températures plus élevées sans perdre leur intégrité structurelle. Dans les environnements très sollicités où le moteur subit une chaleur extrême ou doit dissiper de grandes quantités de chaleur, les moteurs métalliques sont plus durables en raison de leurs points de fusion plus élevés et de leur meilleure conductivité thermique. D’un autre côté, les plastiques, bien que capables de supporter une chaleur modérée, ont un point de fusion plus bas et peuvent se détériorer sous une contrainte continue à haute température. Dans les applications où une chaleur excessive est générée, les moteurs métalliques sont plus adaptés pour garantir une durabilité à long terme.

Les moteurs à base de métal présentent également un avantage en termes de résistance mécanique et de gestion des charges. Dans les environnements où les moteurs sont soumis à de lourdes charges, à un couple élevé ou à des impacts fréquents, les métaux sont plus résistants à la déformation, à la fissuration et à l'usure. Les moteurs asynchrones en plastique, bien que légers et résistants à la corrosion, peuvent ne pas offrir le même niveau de durabilité mécanique que les moteurs en métal dans ces conditions. Les métaux comme l'acier sont intrinsèquement plus résistants et plus rigides, ce qui les rend mieux adaptés aux applications impliquant des forces mécaniques élevées, telles que les machines lourdes, les équipements industriels ou les systèmes à haute puissance. Dans de tels environnements, les moteurs en plastique peuvent s’user plus rapidement en cas d’utilisation intensive et constante.

Les moteurs en plastique présentent un avantage en matière de résistance aux vibrations et aux chocs. Les plastiques, en raison de leur flexibilité inhérente et de leur capacité à absorber les chocs, ont tendance à être plus résistants dans les environnements où les moteurs sont soumis à des vibrations ou des impacts constants. Cette caractéristique rend les moteurs asynchrones en plastique idéaux pour les applications où les vibrations constituent un problème important, comme dans certains processus de fabrication ou systèmes de transport. Les moteurs métalliques, bien que solides, sont plus rigides et peuvent subir une fatigue sous contrainte ou se fissurer avec le temps lorsqu'ils sont exposés à des vibrations ou à des chocs continus. La flexibilité du plastique aide à absorber ces forces, prolongeant ainsi la durabilité du moteur dans des conditions spécifiques.

La légèreté des moteurs en plastique contribue à réduire les contraintes globales sur les structures et les systèmes environnants, améliorant ainsi leur durabilité dans certaines applications. Dans les environnements soumis à de fortes contraintes où le poids est un problème (comme l'aérospatiale, la robotique ou les machines portables), les moteurs asynchrones en plastique réduisent la contrainte exercée sur les composants de support. Les moteurs métalliques, en raison de leur poids plus lourd, peuvent exercer davantage de contraintes sur les systèmes de montage et nécessiter un support structurel plus robuste. Dans ces cas, le poids réduit du plastique peut aider à maintenir l’intégrité du système et à prolonger la durée de vie du moteur.

++86 13524608688

++86 13524608688