Lors de la sélection d'un petit moteur à courant continu Pour les tâches de précision, les cotes de couple et de vitesse doivent s'aligner sur les exigences opérationnelles du système. Le couple fait référence à la force de rotation que le moteur peut appliquer, et il est crucial de choisir un moteur qui peut produire suffisamment de couple pour gérer la charge ou la résistance mécanique sans calage ni surchauffe. La vitesse du moteur (RPM) doit être contrôlable dans la plage souhaitée. Une vitesse trop élevée pourrait entraîner des mouvements imprécis, tandis que trop faible pourrait entraîner des opérations lents ou un manque de puissance. Souvent, le couple requis est directement lié à la charge mécanique, donc la compréhension de l'environnement opérationnel est essentielle. Pour les tâches telles que les bras robotiques ou les machines automatisées, les moteurs qui offrent une vitesse réglable sont bénéfiques, permettant un contrôle fin pour différentes phases de l'opération, telles que l'accélération, la décélération et les positions de maintien.

Le petit moteur CC devrait idéalement faire partie d'un système de contrôle en boucle fermée pour assurer la précision. L'incorporation de dispositifs de rétroaction, tels que les encodeurs ou les potentiomètres, fournit des données en temps réel sur les performances du moteur, permettant des ajustements dynamiques en fonction de la vitesse, de la position et de la direction. Les contrôleurs de moteur sont essentiels pour affiner la réponse du moteur. Une capacité de moteur avec PWM (largeur de largeur d'impulsion) permet un contrôle de vitesse plus lisse et est souvent associé à des contrôleurs PID (proportionnel-intégral-dérivé) pour les tâches de haute précision. Une faible réaction dans les engrenages ou les systèmes à conduite directe est également essentielle pour maintenir la précision, en particulier pour les applications où même de petites erreurs peuvent entraîner une dégradation des performances, comme dans les machines CNC ou la robotique de précision.

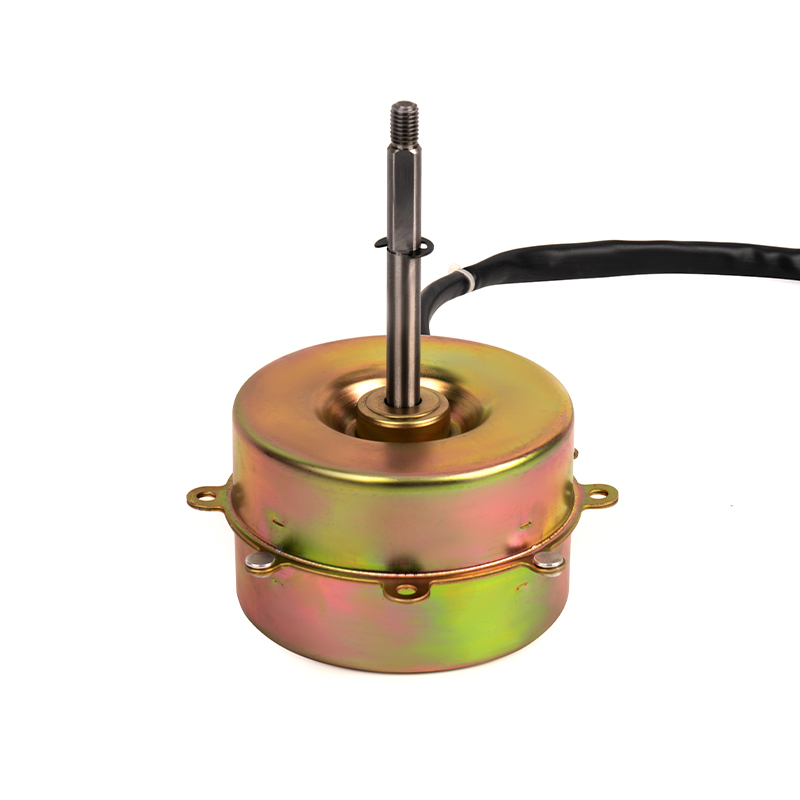

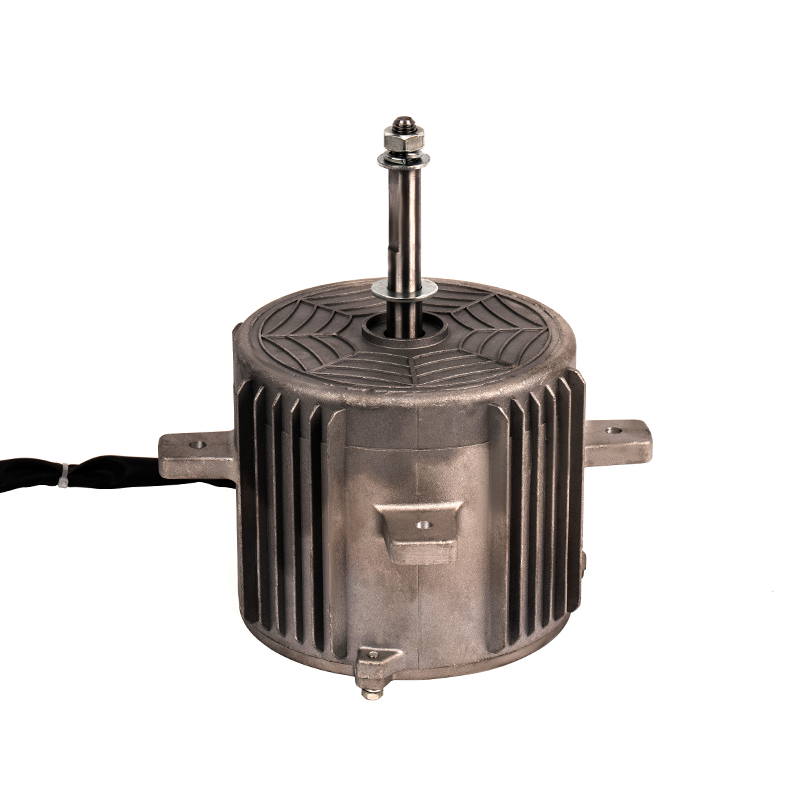

Pour les systèmes de haute précision, la taille et le facteur de forme jouent un rôle significatif dans l'intégration mécanique et électrique. Un petit moteur CC doit être suffisamment compact pour s'adapter à des contraintes d'espace sans sacrifier les performances. Pour la robotique, cela est particulièrement important dans les espaces restreints, comme dans les robots mobiles, les drones ou les bras robotiques. Lors de la sélection du moteur, il est essentiel de considérer la compatibilité de montage du moteur, la longueur de l'arbre et le diamètre. La compatibilité avec d'autres composants, telles que des engrenages ou des actionneurs, est également cruciale pour assurer une intégration transparente dans le système. Le choix du bon facteur de forme garantit que le moteur peut être positionné correctement et offre un bon équilibre de performances et d'économie d'espace dans un système.

Les besoins en puissance du moteur doivent s’aligner sur l’alimentation globale du système. Les petits moteurs CC sont livrés avec diverses notes de tension et de courant, et la sélection des valeurs correctes garantit des performances optimales et empêche les dommages dus à la surtension ou à la sous-tension. Les notes de tension ont un impact direct sur la vitesse et la puissance du moteur, tandis que les cotes de courant déterminent la charge du moteur sans surchauffer ou de devenir inefficace. L'efficacité est également un facteur clé: les moteurs à haute efficacité réduisent la consommation globale d'énergie et la génération de chaleur, ce qui est particulièrement critique dans les systèmes robotiques à piles. Une consommation d'énergie plus faible se traduit par une durée de vie de la batterie plus longue et une contrainte thermique moins, contribuant à un fonctionnement à long terme plus stable. Des moteurs efficaces aident à prolonger la durée de vie de la batterie, en particulier dans les robots autonomes ou les applications mobiles où la consommation d'énergie est une préoccupation.

Pour les tâches de haute précision, les moteurs font souvent partie d'un système en boucle fermée, qui surveille et ajuste en continu les performances du moteur en fonction de la rétroaction des capteurs. Cette rétroaction est généralement fournie par les encodeurs, qui suivent la position, la vitesse et la direction du moteur pour garantir la précision. La rétroaction permet aux corrections en temps réel de déplacer, garantissant que le moteur réagit avec précision aux changements de charge ou d'environnement. Un système de rétroaction peut améliorer la précision du moteur et maintenir la précision du système, même dans des conditions opérationnelles variables. L'intégration des capteurs de position garantit que le moteur peut effectuer des mouvements hautement contrôlés, ce qui est essentiel pour les tâches telles que le suivi du chemin dans la navigation robotique ou les lignes de montage automatisées.

++86 13524608688

++86 13524608688