Le stator et le rotor de Moteur AC à air froid monophasé sont méticuleusement conçus pour réduire les pertes électriques et mécaniques qui génèrent de la chaleur interne. Des noyaux en acier laminé sont utilisés à la fois dans le stator et le rotor pour minimiser la formation de courants de Foucault, ce qui réduit considérablement le chauffage résistif. Les enroulements sont disposés avec précision pour optimiser la distribution du courant et réduire les points chauds, améliorant ainsi l'efficacité électrique globale. Le rotor, souvent construit comme une cage d'écureuil ventilée ou avec des fentes stratégiquement conçues, permet un flux d'air interne qui déplace la chaleur des barres du rotor vers le boîtier du moteur. La fabrication de haute précision garantit des tolérances serrées entre le rotor et le stator, minimisant ainsi la friction au niveau des roulements et des entrefers, ce qui réduit encore davantage la génération thermique. Ces choix de conception garantissent collectivement que le noyau et les enroulements restent dans des limites de température sûres, même pendant un fonctionnement continu sous des charges de refroidissement élevées.

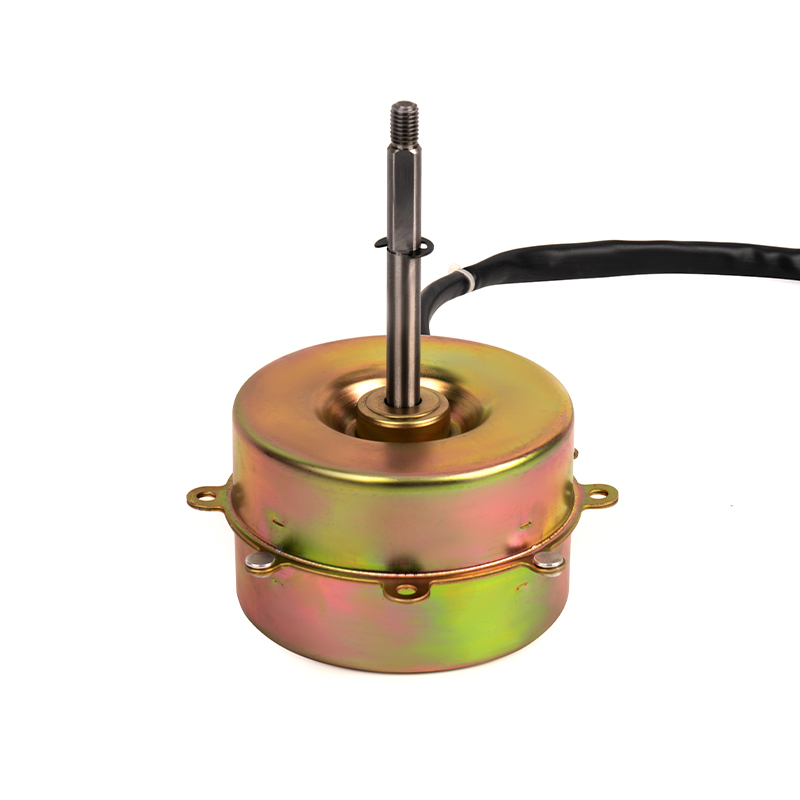

Les moteurs AC monophasés à air froid intègrent souvent des canaux de circulation d'air internes qui dirigent l'air sur les composants critiques tels que les enroulements, les tôles du rotor et du stator. Les conceptions de moteurs ouvertes ou semi-fermées comprennent des bouches d'admission et d'échappement qui facilitent la circulation naturelle de l'air, améliorant ainsi le transfert de chaleur par convection. Certains moteurs intègrent un ventilateur monté sur l'arbre du rotor , qui aspire activement l'air à travers le moteur pour dissiper efficacement la chaleur. Le ventilateur est conçu pour optimiser l'écoulement laminaire et turbulent sur les surfaces du stator et du rotor, évitant ainsi les points chauds et maintenant une répartition uniforme de la température. Ces systèmes de ventilation sont particulièrement importants dans les applications à service continu, où des charges de refroidissement soutenues génèrent une chaleur constante qui doit être évacuée pour préserver les performances et la longévité du moteur.

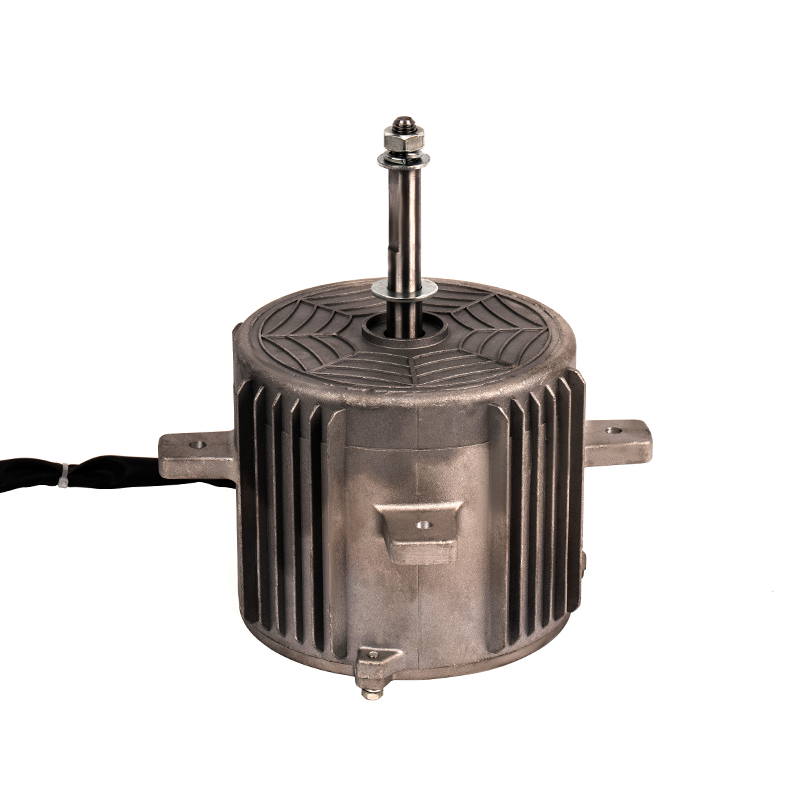

Le boîtier du moteur, les cloches d'extrémité et autres composants externes sont généralement construits à partir de matériaux à haute conductivité thermique tels que l'aluminium ou des alliages moulés sous pression. Ces matériaux transfèrent rapidement la chaleur des composants internes vers l’air ambiant. De plus, de nombreux boîtiers disposent ailettes ou surfaces nervurées pour augmenter la surface disponible pour la dissipation thermique, facilitant la convection naturelle. Les surfaces polies ou revêtues peuvent encore améliorer la perte de chaleur par rayonnement. En combinant des matériaux conducteurs avec des géométries de surface optimisées, le boîtier empêche efficacement l'accumulation thermique localisée, garantissant ainsi que les enroulements et le rotor maintiennent des températures de fonctionnement sûres lors d'une utilisation prolongée.

Des matériaux d'isolation de haute qualité, tels qu'une isolation de classe B, F ou H, sont utilisés dans les enroulements pour résister aux températures élevées générées lors d'un fonctionnement continu. Cette isolation préserve l'intégrité électrique même en cas de chauffage prolongé, évitant ainsi les pannes ou les courts-circuits. De nombreux moteurs sont également équipés de capteurs thermiques ou coupe-circuit thermique intégrés dans les enroulements. Ces appareils surveillent en permanence la température interne et peuvent déclencher des arrêts de protection si les seuils de température critiques sont dépassés. En combinant une isolation robuste avec une surveillance thermique active, le moteur peut gérer en toute sécurité des charges de refroidissement continues sans risque de surchauffe ou de dommages permanents.

La conception du ventilateur du moteur est essentielle au maintien d’une dissipation thermique efficace. Les pales du ventilateur sont conçues pour un flux d'air à haute efficacité avec une consommation d'énergie minimale, créant un flux d'air constant sur le rotor et le stator. Dans les applications fermées ou canalisées, les chemins de circulation d'air sont soigneusement modélisés pour éviter les zones stagnantes où la chaleur pourrait s'accumuler, garantissant ainsi un refroidissement uniforme dans tout le moteur. La combinaison du flux d'air assisté par ventilateur et d'une canalisation appropriée de l'air garantit que l'énergie thermique générée en interne est rapidement expulsée, maintenant la température du moteur dans des limites de fonctionnement sûres, même pendant un fonctionnement prolongé à pleine charge.

Grâce à l'intégration de noyaux laminés, de conceptions de rotor ventilés, de boîtiers à haute conductivité avec ailettes, de systèmes de ventilateurs optimisés, d'isolation avancée et de surveillance thermique, les moteurs AC monophasés à air froid permettent un contrôle stable de la température et une gestion efficace de la chaleur. Cette conception complète garantit un flux d'air constant, évite la surchauffe et préserve l'intégrité de l'isolation, même sous des charges de refroidissement continues. Le résultat est un fonctionnement du moteur fiable, efficace et durable, minimisant les pertes d'énergie et les besoins de maintenance tout en maintenant les normes de performance dans les applications de climatisation résidentielles, commerciales ou industrielles.

++86 13524608688

++86 13524608688