Propriétés des matériaux de la coque en aluminium et intégrité structurelle

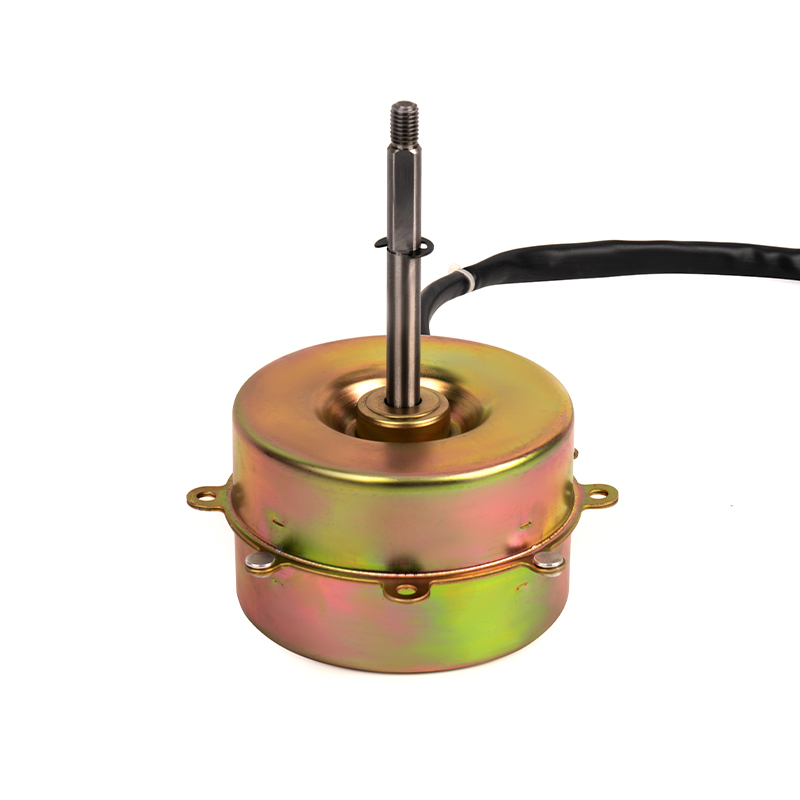

Le coque en aluminium du moteur AC à air froid est un composant essentiel à la fois pour la durabilité et les perfoumances. L'aluminium est largement utilisé dans la construction de moteurs en raison de sa combinaison avantageuse de légèreté, de résistance et d'excellente qualité. résistance à la courosion . Dans les environnements sujets à l’humidité ou à l’exposition aux produits chimiques, le boîtier en aluminium offre un avantage inhérent par rappout à l’acier, car il est naturellement résistant à la rouille et à la dégradation, garantissant ainsi la longévité externe du moteur.

Cependant, il est important de noter que même si l’aluminium offre solidité et résistance à la corrosion, il est intrinsèquement plus doux que l’acier, ce qui pourrait le rendre plus susceptible d’être endommagé en cas de contraintes mécaniques à fort impact ou d’utilisation intensive. Aluminium offre un bon équilibre entre le rapport résistance/poids, mais son résistance aux chocs et la capacité à résister à des forces mécaniques extrêmes peut être inférieure à celle des moteurs logés dans des boîtiers en acier ou en composite renforcé, en particulier dans les situations impliquant des chocs physiques importants.

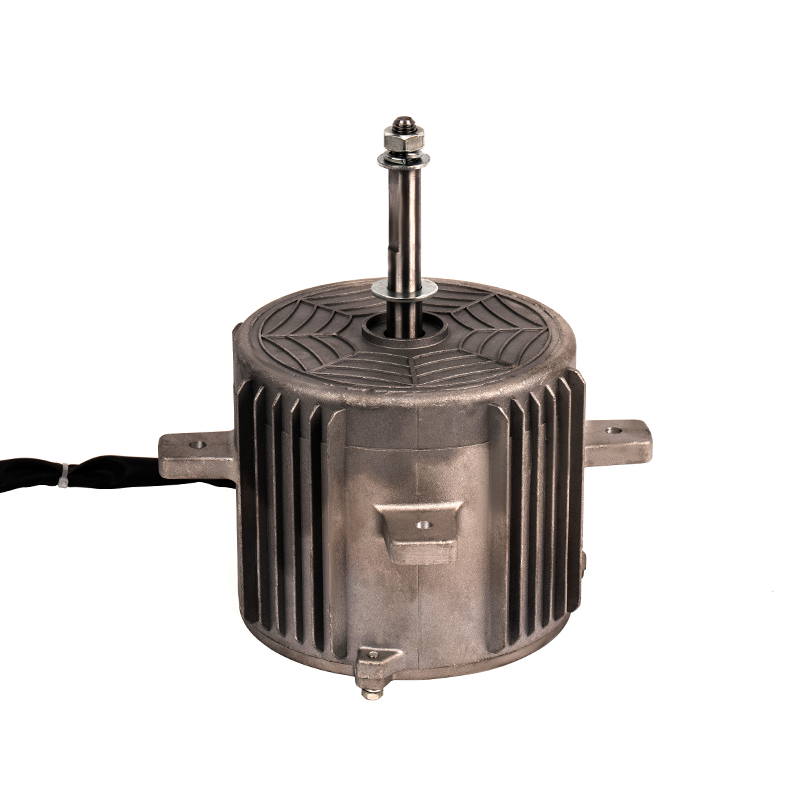

En général, coque en aluminium AC motors sont bien adaptés aux applications inpoussièrerielles modérées à lourdes, mais doivent être évalués pour leurs capacités portantes spécifiques, en particulier dans les environnements à contraintes élevées. Renforcement grâce à des éléments de conception structurelle supplémentaires tels que dessins nervurés or alliages d'aluminium renforcés peut être utilisé pour améliorer la rigidité et la résistance mécanique de la coque.

Résistance aux vibrationss et performances dans les environnements industriels

En milieu industriel, vibration est souvent un défi courant, en particulier dans les environnements dotés de machines produisant des forces dynamiques ou fluctuantes, telles que des pompes, des compresseurs et des systèmes CVC à usage intensif. La capacité d'un moteur à résister et à supporter de telles vibrations est cruciale pour garantir la stabilité opérationnelle et prévenir l'usure prématurée des composants du moteur.

Pour résoudre ce problème, de nombreux coque en aluminium cold air AC motors sont conçus avec caractéristiques d'amortissement des vibrations et ensembles de rotors équilibrés pour minimiser les effets des vibrations pendant le fonctionnement. Les vibrations sont généralement atténuées grâce à l'utilisation de ingénierie de précision cela comprend l'équilibrage du rotor pour garantir que les forces agissant sur les composants du moteur restent dans des seuils acceptables. Des roulements de haute qualité et des composants internes bien conçus contribuent en outre à réduire la transmission des vibrations au carter du moteur.

Cela dit, environnements industriels qui soumettent les moteurs à vibrations extrêmes (comme dans l'exploitation minière, la fabrication lourde ou les machines à grete vitesse) peuvent nécessiter une isolation vibratoire supplémentaire ou systèmes de montage pour éviter d'endommager le moteur. Systèmes de montage tels que supports d'isolation en caoutchouc or bases à ressorts peut découpler le moteur de la source de vibration, protégeant le moteur et prolongeant sa durée de vie.

En résumé, même si un moteur à coque en aluminium peut offrir une bonne résistance aux vibrations pour les applications industrielles générales, les environnements soumis à des vibrations persistantes de grande ampleur peuvent nécessiter une attention particulière, soit via des moteurs plus spécialisés, soit par des solutions externes supplémentaires d'amortissement des vibrations.

Résistance aux contraintes mécaniques et longévité

Le contrainte mécanique La résistance d'un moteur est souvent directement corrélée à ses conditions de fonctionnement, notamment la charge, les variations de couple et les chocs ou impacts externes. Moteurs en environnements industriels sont généralement soumis à des contraintes fréquentes et variées, telles que des charges fluctuantes, des opérations de démarrage et d'arrêt et des surcharges potentielles du système.

Le coque en aluminium cold air AC motor est généralement conçu pour supporter les contraintes d’un fonctionnement régulier. Cependant, sa capacité à résister aux contraintes mécaniques est également déterminée par la qualité et l'ingénierie de ses matériaux. composants internes . Dans de nombreux moteurs industriels, ces composants, tels que roulements, arbres de rotor, stators et enroulements —sont renforcés pour gérer les fluctuations de couple et prévenir les défaillances mécaniques qui pourraient résulter d'une contrainte prolongée. Des matériaux et des processus de conception avancés sont utilisés pour garantir que ces composants ont une haute qualité. résistance à la fatigue et can operate reliably under variable load conditions.

Le boîtier en aluminium sert non seulement de couche extérieure protectrice, mais contribue également à répartir les forces mécaniques à travers le moteur, aidant ainsi à éviter concentration de stress localisée cela pourrait conduire à une défaillance matérielle. Certains moteurs intègrent matériaux absorbant les chocs à l'intérieur du boîtier pour aider à protéger les composants internes sensibles lors d'opérations intensives.

Bien que le moteur puisse généralement supporter des contraintes industrielles standard, des niveaux extrêmement élevés de impact mécanique — comme ceux que l'on trouve dans des environnements à forts chocs (par exemple, machinerie lourde avec des cycles de démarrage/arrêt constants) — peut nécessiter un moteur avec un boîtier renforcé ou un matériau de boîtier entièrement différent (comme l'acier). Modèles de protection comme protections de moteur, supports d'amortisseurs et amortisseurs de vibrations sont essentiels pour prévenir les dommages à long terme dus aux contraintes mécaniques.

Protection contre la pénétration et résistance aux chocs

En plus des vibrations et des contraintes mécaniques, environnements industriels introduisent souvent d'autres facteurs qui remettent en question la durabilité des moteurs, tels que dust , humidité , et produits chimiques . Le coque en aluminium cold air AC motor doit non seulement être capable de résister aux contraintes mécaniques et vibratoires, mais également offrir une protection contre contaminants externes et exposition environnementale .

Haute qualité coque en aluminium AC motors sont souvent notés avec Protection contre la pénétration (IP) codes pour indiquer leur résistance à la pénétration de poussière et d’eau. Un moteur industriel typique peut être évalué IP55 ou plus, ce qui signifie qu'il est étanche à la poussière et able to withstand water jets from all directions. For environments that experience higher levels of contamination or moisture (e.g., manufacturing floors or outdoor installations), motors may need to be rated IP65 ou supérieur, offrant une protection supplémentaire contre la submersion dans l’eau ou l’exposition à l’eau à haute pression.

Au-delà des indices IP, certaines applications industrielles peuvent nécessiter que les moteurs répondent à des normes spécifiques. normes de résistance aux chocs comme MIL-STD or CEI normes. Ces certifications garantissent que les moteurs sont capables de résister à des chocs importants, qu'il s'agisse de démarrages brusques, de collisions accidentelles ou de chutes pendant le transport ou l'installation. Le coque en aluminium offre une protection modérée, mais les moteurs soumis à des impacts mécaniques à haut risque peuvent nécessiter des boîtier renforcé ou des modifications de conception spécifiques pour éviter les dommages dus aux chocs mécaniques.

++86 13524608688

++86 13524608688